Das Hybridlager dient der Zwischenlagerung von Halbfertigwaren und nutzt die Hallenhöhe voll aus, spart Fläche und schafft neue Lagerplätze. Fördertechnikpufferbahnen, klassische Querverteilerwagen und flurfreie Regalbediengeräte bilden in einer kundenspezifischen Regalanordnung ein Gesamtsystem.

Ein schneller Blick in die Hallen vieler Wellpappenhersteller reicht, um zu verstehen, welchen Herausforderungen diese ausgesetzt sind: verschiedene Wellpappenformate so weit das Auge reicht, meterlange blaue Transportbänder und wenig Platz. Oftmals sind die Wellpappenstapel sperrig und nehmen viel Fläche ein. Werden sie als Halbfertigwaren zur internen Weiterverarbeitung zwischengelagert, werden diese üblicherweise auf großflächigen Fördertechnikpufferbahnen transportiert, die sich in der Regel auf maximal zwei Lagerebenen verteilen.

ZWISCHENLAGERUNG VON WELLPAPPEN OHNE KOMPROMISSE

Eine wirtschaftliche Lösung für die automatische Zwischenlagerung von Halbfertigwaren ergibt sich aus der Kombination von großflächigen Pufferbahnen und bewährten Technologien der Lagerlogistik. Lagersystemhersteller Westfalia und Wellpappen-Fördertechnikspezialist Dücker kooperieren in solchen Projekten.

Je nach Projekt mit vorhandener Hallenhöhe können zusätzliche Regalebenen geschaffen und als Kompaktlager ausgeführt werden, sodass ein Teilbereich oder die gesamten Förderbänder mit Regalen überbaut sind. So kann die gewünschte und größtmögliche Lagerkapazität für Wellpappenstapel in einer bereits bestehenden oder neuen Halle durch eine optimale Flächen- und Raumnutzung erreicht werden.

Fläche einsparen und Lagerplätze schaffen

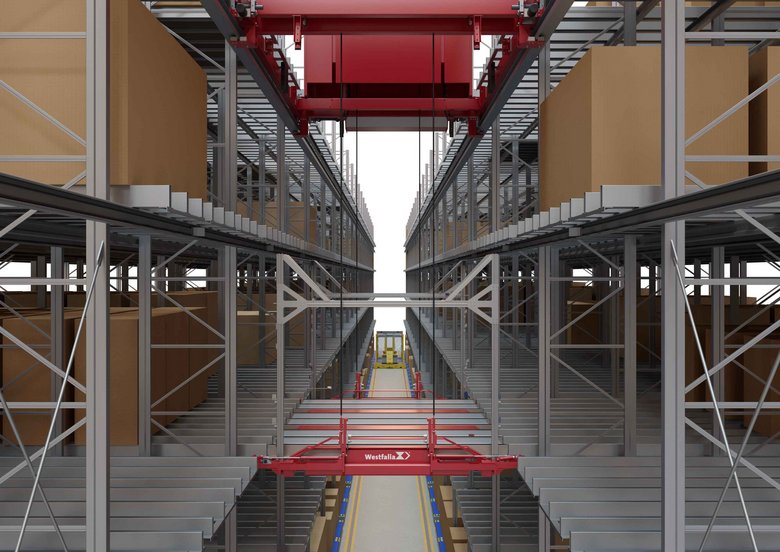

Die konzeptionelle Grundlage für das Hybridlager bildet die Technologie des flurfreien Regalbediengeräts Aviator® von Westfalia. Erst durch die Flurfreiheit und Flexibilität des Geräts ergibt sich diese vorteilhafte Kombinationsmöglichkeit, denn der Aviator® kommt ohne eine am Boden befindliche Fahrschiene aus. Es verfährt in der obersten Regalebene und bedient von dort alle Ebenen sowie die in das Lager integrierten Pufferbahnen der untersten Kompaktlagerebene.

Seile senken und heben das Lastaufnahmemittel innerhalb der Regalgasse. Mithilfe einer intelligenten Automatisierungstechnik werden die Regalfächer präzise angesteuert.

Die Aufnahme und Abgabe der Wellpappenstapel realisiert der Aviator® mit mehreren Satelliten®. Denn treffen verschiedene Formate aufeinander, bedarf es flexibler Anordnungsmöglichkeiten, die der Aviator® dank der entsprechenden Satellitenausführung abbilden kann: mehrere Wellpappenstapel neben- und hintereinander in unterschiedlichen Varianten.

Querverteilerwagen und Regalbediengerät teilen sich die Regalgasse

Die von der Wellpappenanlage produzierten Waren übernimmt ein Querverteilerwagen des Fördertechnikspezialisten Dücker und führt dem Zwischenlager neue Wellpappenformate zu. Im Inneren des Lagers arbeiten ein weiterer Querverteilerwagen (hier zum YouTube Video) sowie das flurfreie Regalbediengerät Aviator® zusammen und teilen sich die Regalgasse.

Dieser Querverteilerwagen sorgt auf der untersten Ebene bei einem Großteil der Halbfertigware für einen zeitnahen Durchlauf, während der Aviator® die Ware, die noch nicht weiterverarbeitet werden kann oder soll, vollautomatisch und kompakt im neugeschaffenen Hybridlager einlagert.

Ein weiterer Anwendungsfall aus der Praxis besteht darin, die blauen Fördertechnikbahnen der untersten Ebene durch die Regalgasse laufen zu lassen und auf den Querverteilerwagen zu verzichten.

Lediglich ein paar wenige, so gennannte Landing Zones (hier zum YouTube Video), die als Aufnahme- oder Abgabepunkte des Aviators® dienen, bleiben bestehen, um das System flexibel zu gestalten.

In beiden Hybridlagern können die Systeme auch getrennt voneinander arbeiten und sind nicht zwangsläufig voneinander abhängig. Sollte dennoch eines ausfallen, übernimmt das jeweils andere System je nach Systemauslegung anteilig oder vollständig, und stellt die Versorgung für den nachgelagerten Prozess sicher.