Bocholt/Borgholzhausen, 13. Juli 2022 – Die 1899 gegründete Sinnack Backspezialitäten GmbH & Co. KG wird heute in der dritten und vierten Generation als Familienunternehmen geführt und hat sich diesen Charme auf dem Weg von der ersten Backstube bis zur Großbäckerei erhalten. Seit mehr als 115 Jahren ist ihr Hauptsitz Bocholt, 1995 wurde er komplett neu errichtet. Mit seiner starken Expansion nahm das Unternehmen von Julius Peter Sinnack 1994 auch eine neue Produktionsstätte in Droßdorf (Sachsen-Anhalt) in Betrieb.

Sinnack und sein Team aus ca. 520 Mitarbeiterinnen und Mitarbeitern backen längst nicht mehr nur kleine Brötchen: Mit modernster Technik bringt einer der größten Backwarenproduzenten Europas das klassische Bäckerhandwerk auf die nächste Ebene. Millionen frisch gebackener vielfältiger Brötchen, Ciabatta, Baguettes, Steinofenbaguettes, Wraps oder Snackbrötchen verlassen Tag für Tag die beiden Werke in Bocholt und Droßdorf. Zu den Kunden gehören nationale und internationale marktführende Handelsunternehmen. Trotz des hohen Umsatzes entsteht jedes einzelne Backwerk mit Freude, Leidenschaft und besten Zutaten sowie unter Qualitätsstandards wie IFS Food oder auch dem Bio-Siegel gemäß der aktuellen EU-Ökoverordnung.

Für Tiefkühlbetrieb ausgerüstet

Dazu, dass die Ware pünktlich ankommt, trägt die eng getaktete Intralogistik im automatischen mehrfachtiefen Satellitenlager® von Westfalia am Hauptsitz in Bocholt bei, das 1999 als Tiefkühllager realisiert wurde. Inzwischen betreibt es die Traditions-Großbäckerei als Kühllager bei +4 °C. Das Kompaktlager ist aber mit allen Komponenten ausgestattet, um bei Bedarf auf -28 °C heruntergekühlt zu werden.

Das 2.557 Stellplätze auf 7 Ebenen umfassende, ca. 16 Meter hohe, 22 Meter breite und 32 Meter lange mehrfachtiefe automatische Hochregallager ist rund um die Uhr mit einem Durchsatz von bis zu 75 Europaletten pro Stunde im Doppelspiel in Betrieb. Fertigwaren gelangen direkt von der Produktion aus in das System. Die bis zu 500 kg schweren Ladeeinheiten mit Abmessungen von L x B x H = 1.225 x 825 x 2.000 mm werden über Fördertechnik transportiert. Nach der Aufgabe und Kontrolle jeder Ladeeinheit übergibt die Fördertechnik sie an ein ca. 15 Meter hohes Regalbediengerät mit Ketten-Satellit® in einer einzigen Gasse, das sie quer und hochdicht in die Lagerkanäle lagert. Dabei lagert es streckeneffizient auf einer Fahrt ein, um und aus entsprechend der mit den Waren verknüpften Lagerparameter wie Artikelnummer, Einlagerdatum, Mindesthaltbarkeitsdatum oder Kundennummer.

Im März 2022 hat Westfalia das Lager umfangreich modernisiert und es mit einem Komplettaustausch aller nicht mehr verfügbaren Komponenten fit für die nächsten Jahre gemacht. Anfang April ging das Lager nach kurzer Unterbrechung wieder in Betrieb.

Nach 23 Betriebsjahren Komplett-Retrofit

„Unser Kunde hatte viele abgekündigte Bauteile in der Anlage, es war die erste Modernisierung seit dem Lagerneubau“, sagt Christian Anders, Teamleiter Projektabwicklung Modernisierung bei Westfalia. „Das Risiko, das alte und nicht mehr verfügbare Bauteile unkontrolliert ausfallen und das Lager stillsteht, steigt im Schnitt ab 10 bis 15 Jahren im durchgängigen Betrieb.“ Den Betrieb sicherte Westfalia nun zuverlässig.

„Wir haben die SPS, eine Siemens S5, gegen eine Siemens S7 neuester Generation ausgetauscht, den gesamten Schaltschrank inklusive aller Bauteile, alle sicherheitstechnischen Komponenten wie die Personenschutzlichtschranken an den Ein- und Auslagerbahnen sowie die Sicherheitsschalter an den Zugangstüren ausgewechselt, um alle geforderten Normen einzuhalten.“ Gegen modernste Versionen getauscht wurden zudem je zwei Getriebemotoren im Fahrwerk und Hubwerk sowie die üblicherweise stärkerem Verschleiß ausgesetzten Wellen, Antriebsräder, Ketten und Kettenumlenkungen.

Auch die Sensorik ist jetzt auf dem neuesten Stand und sichert die Präzision des Systems. „Unsere Servicetechniker haben zwei neue Laser für die Wegstreckenmessung im Fahrwerk, einen Laser für die Hubwerksstreckenmessung im Hubwerk sowie eine Geschwindigkeitsüberwachung in Fahr- und Hubwerk und eine Infrarotdatenlichtschranke für die Datenübertragung zum Lagerverwaltungssystem eingebaut“, so Anders. Auf neuesten Technikstand gebracht hat das Westfalia-Team zudem die Fachfeinpositionierung am Lastaufnahmemittel, die wesentlich zu einem materialschonenden Handling und durch Millimeter genaue Positionierung zu lange nutzbaren Paletten und unbeschädigten, präzise transportierten Ladeeinheiten beiträgt.

Neues Level für Energieeffizienz

Neben der Betriebssicherheit für das Personal und den reibungslosen Lagerbetrieb hat die technologische Generalüberholung aber auch in Sachen Energieeffizienz noch aufgesattelt. Sinnack setzt mit Prozessoptimierungen und modernster Technik auf eine zunehmend ressourcenschonende und nachhaltige Produktion.

„Durch den Einbau von SEW MOVIAXIS® haben wir den Energieverbrauch, der in einem mehrfachtiefen Lagersystem mit maximalem Raumnutzungsgrad und nur einem Regalbediengerät ohnehin niedrig ist, noch einmal gesenkt“, erklärt Christian Anders. „Die Achsen des Regalbediengerätes fahren nun aufeinander abgestimmt, das heißt, die Energie, die beim Senken der Last oder während des Bremsvorgangs entsteht, wird der jeweils anderen Achse zur Verfügung gestellt.“

Effektiv in elf Tagen modernisiert

„Aus unserer langjährigen Erfahrung im Bereich Lagermodernisierung heraus haben wir auch diese Modernisierung akribisch geplant“, betont er weiter. Während eines mit dem Kunden vereinbarten Vorbereitungswochenendes hatte Westfalia bereits die mechanische Modernisierung für das Hubwerk durchgeführt, Ketten und Kettenumlenkungen getauscht. „Ein früher Start der Mechaniker hat sich bewährt, damit Automatisierungsabteilung und Elektriker effektiv ineinandergreifen können.“

Zum eigentlichen Modernisierungsstart folgten dann der Tausch von Schaltschrank, Bedienpult und Getriebemotoren samt Mechanik wie Wellen und Lager. Anders: „Während die Elektriker den Schaltschrank in Betrieb nahmen, tauschten die Mechaniker sämtliche Bauteile wie Endschalter, Laser der Wegstreckenmessung oder Datenlichtschranken.“ Danach folgte die Gesamtinbetriebnahme des RBG. „Durch dieses bewährte Umbaukonzept konnten wir die Betriebsunterbrechung des Lagers auf fünf Werktage reduzieren“, so der Teamleiter. In elf Tagen inklusive Wochenenden war das Lager modernisiert. Daran schloss sich eine viertägige Anlagenbegleitung an, um das System zu optimieren. „Mit uns hatte der Kunde außerdem den Vorteil, dass alle Anlagendaten vorlagen und sich keine unvorhergesehenen Kosten ergaben.“

„All diese Herausforderungen haben wir mit der Modernisierung gelöst. Im Zuge der Modernisierung wurde das Lager optimal in unsere modernisierte virtuelle Umgebung integriert“, sagt Andre Rösing, Leiter des Zentralen Technischen Dienstes bei Sinnack Backspezialitäten. „Von der Planung über die Auftragsvergabe bis hin zur Ausführung war es ein einwandfreier Ablauf. Westfalia ist ein langjähriger und zuverlässiger Partner für uns.“

Fotos: Westfalia Logistics Solutions Europe

Bedienpult mit neuem Touch Panel.

Blick auf die Schaltschrank-Seite des RBG.

Blick auf die Ein- und Ausschleusestellen mit neuen Personenschutzlichtschranken.

RBG-Ansicht mit Fahr- und Hubwerkmotoren sowie Master.

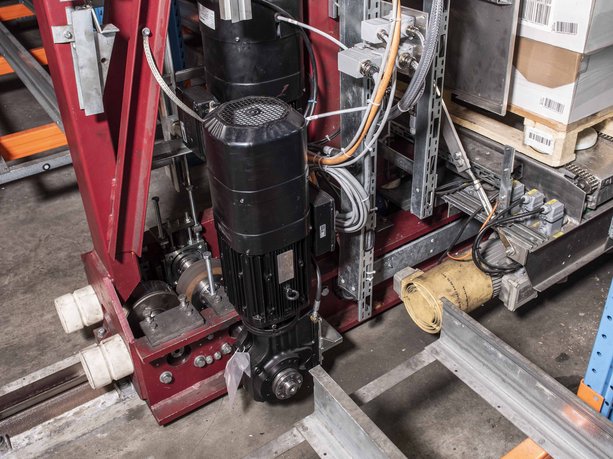

RBG-Ansicht mit neuen Fahr- und Hubwerksmotoren sowie Slave.